火焰旋压补热技术通过火焰加热与旋压工艺结合,广泛应用于金属加工、航空航天、汽车制造等领域,其核心作用是通过精准控温提升材料塑性、防止变形缺陷。以下是具体应用及技术优势分析:

一、钛基合金等难加工材料成形

(1)复合加热工艺

在钛合金、Ti2AlNb等高温合金旋压成形中,采用火焰加热。火焰预热坯料和模具,红外热成像实时监测温度波动,确保温度均匀性。

优势:解决传统火焰加热温度波动大、精度低的问题,避免材料开裂或起皱,成形质量提升30%以上。

(2)已旋区保温

旋压后区域通过火焰补热(400-600℃),防止温度骤降导致的拉裂或抱模现象,延长模具寿命。

二、金属加工机械制造

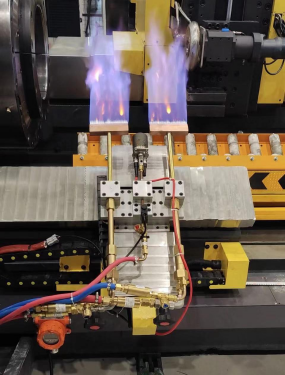

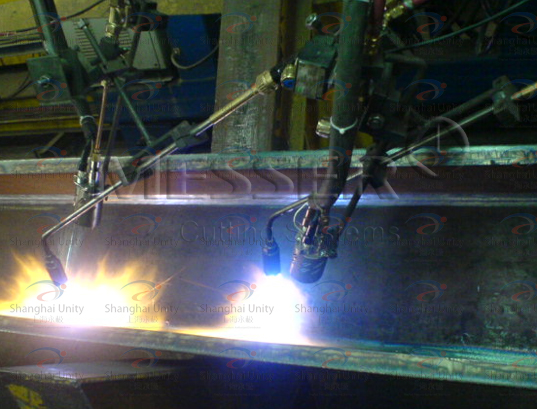

(1)数控火焰加热装置

热旋压机配备独立数控火焰加热系统,如梅塞尔异形火焰加热炬,可定制加热区域,实现柔性控温。例如,铝管旋压加热设备通过多喷嘴环形火焰,快速将工件从室温升至350℃,效率提升50%。

优势:自动化程度高,减少人工干预,适用于批量生产。

(2)模具与坯料协同加热

旋压机芯轴、旋轮和坯料同步预热,降低温度梯度,减少应力变形。例如,轮毂生产中火焰加热装置保持模具温度稳定,避免石墨涂料堵塞喷火孔。

三、航空航天与军工领域

(1)高精度部件制造

火焰旋压补热用于制造导弹壳体、火箭发动机喷管等薄壁回转体部件。例如,H13热作模具钢旋轮配合火焰加热,确保钛合金在高温下均匀变形,壁厚公差控制在±0.1mm内。

优势:满足军工级精度要求,减少后续加工工序。

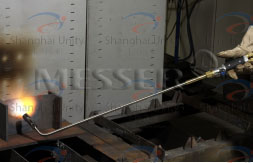

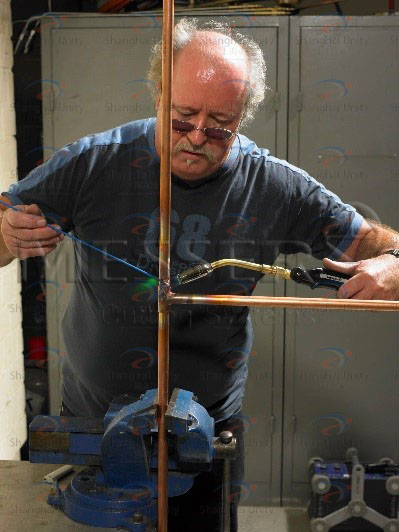

(2)复杂形状工件成型

异形火焰加热炬(如梅塞尔定制设计)可适应非标工件加热需求,如银锭浇铸保温、大型环缝钎焊等,防止表面缩坑或水波纹缺陷。

四、汽车与轨道交通

(1)轻量化部件生产

钛合金轮毂、铝合金车身部件通过火焰旋压补热工艺成形,材料利用率提高至95%,重量减轻40%。

优势:符合新能源汽车轻量化趋势,降低能耗。

(2)连续化生产

火焰加热与旋压机联动,实现24小时连续作业,适用于汽车生产线批量加工。

沪公网安备 31010402006677号

沪公网安备 31010402006677号