火焰旋压补热(火焰加热辅助旋压成形)技术在金属加工领域中具有显著优势,综合搜索结果中的信息,其核心优势可归纳如下:

1. 灵活适配复杂工件形状

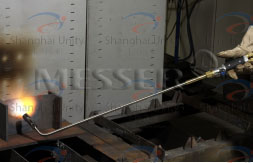

(1)定制化加热设计:通过异形火焰加热炬(如环形、直排或多喷嘴布局),可精准匹配喇叭口、锥体等旋压过程中的动态变形轮廓,解决电磁感应加热无法均匀加热异形件的难题。

(2)局部补热能力:针对旋压变形区的特定位置进行定向加热,避免整体升温造成的能源浪费,同时减少对设备其他部件的热辐射损伤。

2. 高效节能与成本可控

(1)快速升温:丙烷/氧气混合燃烧可实现秒级速热(表面温度达800°C–1000°C),大幅缩短传统火焰加热所需时间(原需10分钟以上),提升生产效率。

(2)低设备投入:相比电磁感应设备,火焰加热系统结构简单、维护成本低,适合中小批量生产。

(3)能源多样化:支持乙炔、天然气、丙烷等多种燃料,适应不同工厂的能源配置。

3. 提升成形质量与材料性能

(1)抑制开裂风险:对铝、钛合金等难变形材料进行局部补热,显著提高材料塑性,减少旋压过程中的裂纹缺陷。

(2)优化微观组织:精准控温避免过热损伤,保持材料机械性能(如强度、疲劳寿命),同时通过热影响细化晶粒。

4. 操作安全性与系统集成度

(1)自动化控制:集成火焰监测、自动点火、水冷系统(防枪体过热),保障长时间高温作业的稳定性。

(2)低技术门槛:操作人员无需高级别技术培训即可掌握,降低对人工经验的依赖

5. 工艺兼容性与经济效益

(1)小吨位设备加工大型件:通过局部加热软化材料,使小型旋压机可加工传统冷旋无法成型的大型薄壁件(如航空发动机机匣)。

(2)减少后续处理:直接成形高精度零件(公差可控),省去二次机加工成本。

典型应用场景:钛合金航空部件、铝制压力容器旋压、贵金属浇铸保温等高端制造领域旋压补热通过定制化加热方案与旋压工艺深度协同,在复杂工件成形、成本控制及质量提升方面展现不可替代性,尤其适合多品种、小批量的高附加值产品制造。

沪公网安备 31010402006677号

沪公网安备 31010402006677号