使用火焰进行热旋压的优势

使用火焰加热的热旋压技术在金属加工领域具有显著优势,尤其适用于复杂形状、大型工件及特种材料的成形。结合搜索结果中的专业信息,其核心优势可归纳如下:

一、温度控制灵活,适应材料特性

(1)精准升温与终旋温度保障

火焰加热可实现边旋压边持续加热,确保材料温度缓慢上升(如终旋温度达850℃以上),避免了传统热冲压降温过程中的温度失控问题。这种动态控温方式特别适用于对温度敏感的材料(如钛合金、高强度钢),能有效防止因终压温度不足(<680℃)导致的开裂风险 。

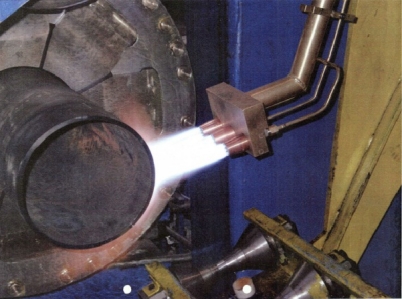

(2)局部定向加热能力

通过定制化火焰加热炬(如环形、多喷嘴设计),可针对工件的特定区域(如焊缝、翻边位置)进行局部高温加热,避免整体过热损耗能量,同时提升成形精度 。

二、工艺适用性强,兼容复杂工件

(1)异形件加工优势

相比感应加热受限于轴对称形状(筒形/管件),火焰加热通过调整烧炬布局可适应喇叭口、锥形等异形坯料,解决感应器与变形坯料间距不均导致的加热死角问题。

(2)材料适用范围广

火焰加热对材料硬度、成分限制较小,可处理铝、铜等软金属,亦适用于钛合金(如Ti-22Al-24Nb)、高温合金等难变形材料。尤其对易开裂材料,火焰旋压的渐进成形能显著降低开裂风险。

三、成本效益显著,设备投入低

(1)设备与能耗成本低

火焰加热系统(乙炔/天然气为燃料)的购置和维护成本远低于感应加热设备,且无需配套高频电源等昂贵装置,适合中小规模生产。

(2)简化预处理流程

无需像电磁感应加热需精确匹配坯料形状,火焰加热可直接作用于多种表面状态(如粗加工坯料),减少预处理环节。

四、工艺灵活性高,支持定制化生产

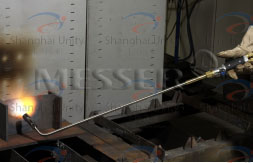

(1)多烧炬协同加热

通过配置多个烧炬同步工作(如贵金属浇铸保温、铝管旋压),实现大尺寸工件的均匀加热,缩短升温时间并提升效率(例如铝管旋压可在几分钟内升温至350℃)。

(2)与数控技术结合提升精度

现代火焰加热系统可通过红外热成像仪实时监控温度,并搭配数控跟随装置动态调整烧炬位置,解决传统手工操作的温度不均问题。

总结

火焰加热在热旋压中的核心优势在于 温度适应性、异形件兼容性 及 低成本,尤其适合大型工件、多品种小批量生产。其技术演进方向聚焦于与数控系统结合,逐步弥补温度均匀性短板。对于高精度需求场景(如航空发动机机匣),建议采用"火焰加热+实时温控+道次间热处理"的组合工艺,兼顾效率与成品质量 。

沪公网安备 31010402006677号

沪公网安备 31010402006677号