高温火焰加热的优势

高温火焰加热技术凭借其独特的物理特性和工业适应性,在多个领域展现出显著优势。结合行业应用和技术原理,其核心优势可归纳如下:

一、加热效率与速度优势

(1)快速升温能力

高温火焰(如氧-乙炔火焰)温度可达3000℃以上,能实现极速升温。例如在钢铁加工中,直接火焰加热钢带的速度可达40℃/s以上,大幅缩短生产周期。

(2)高效能量传递

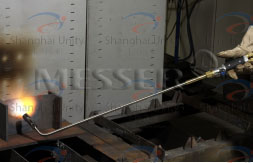

火焰通过辐射、对流、传导三重传热模式,尤其适合大型工件或管道表面加热。例如管道焊接预热时,环形火焰加热器通过均匀分布的喷嘴实现高效热传导。

⚙️ 二、工艺灵活性与适用性

(1)广泛材料兼容性

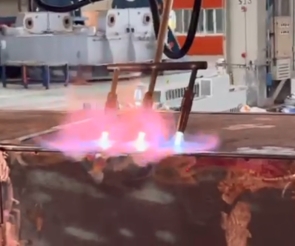

适用于金属(钢、铜、铝)、陶瓷、玻璃等多种材料。例如铜制品热着色工艺中,火焰喷射可精准控制氧化反应,生成丰富色彩;玻璃行业利用火焰实现熔制、退火和热弯成型。

(2)复杂工况适应能力

无需电力支持,尤其适合户外、无电源场景(如野外管道施工、抢修)。液化气或柴油喷灯等设备便携性强,操作门槛低。

三、表面处理与特殊工艺优势

(1)表面清洁与改性

高温火焰可瞬间烧除金属表面油污、轧制油或毛刺,例如钢带轧制前通过火焰直接挥发油脂,简化预处理流程。

(2)局部热处理能力

火焰淬火技术能针对工件特定区域加热(深度0.8–6.4mm),实现表面硬化而不影响整体结构,常用于机械零件强化。

四、经济性与维护成本

(1)设备成本低廉

相比感应加热炉、电伴热系统等,火焰加热设备结构简单,投资成本更低。例如回转窑采用火焰加热比电加热维护成本更低,备件更换需求少。

(2)燃料易获取

支持多种燃料(天然气、液化气、柴油、煤油),资源丰富且储运方便。

五、技术局限性与注意事项

尽管优势显著,火焰加热也存在以下局限:

(1)能耗与环保压力:相比感应加热(节能30–50%),火焰加热热效率较低,且燃烧排放需处理。

(2)控温精度不足:大面积加热时易出现温度不均,需配合红外测温或自动化控制系统。

安全风险:明火操作需严格防爆措施,尤其在化工、油气领域。

沪公网安备 31010402006677号

沪公网安备 31010402006677号